在发展完善常规工艺的基础上,开发了新的工艺方法,进一步改善铸件质量,生产效率,扩大熔模铸造的应用范围。《铸造》1978 年第6期,报道了北京油泵油咀厂采用笼型组合大模组工艺。笼型的各构件,模组足够的刚度,并兼作浇注系统,河北工学院等 通过控制铸件、内浇道、浇口棒的凝固时间,使M件≤M内≤M棒, 并使凝固截止于内浇道与浇口棒之间,浇口棒中的液态金属倾回炉缸,实现无浇口熔模铸造。1982 年第2期《铸造》报道清华大学等采用真空吸铸充填, 控制凝固时间,在内浇道凝固、直浇道未凝固时,解除真空,直浇道内液态合金返回熔炉。该工艺充,生产薄壁铸件,钢水利用率高。吸铸真空的解除,根 据型壳导热系数及吸铸件的凝固时间确定。《铸造》1984 年第3 期刊登了叶声庸的文章介绍电泳制壳工艺。在蜡模组上浸涂导电涂层,电泳悬浮液中加入少量链式磷酸盐作电解质,使耐火材料的表面吸附阳离子,在电场的作用 下,耐火材料发生电泳,积到模样表面上,并发生电渗现象,形成强度的型壳。电泳制壳工序少,生产周期短。《铸造》1984 年第4期报道了西北工大采用半水石膏,外加石英粉、石英玻璃、粘土作耐火填料的石膏型铸造工艺, 生产复杂铝合金铸件的研究。621 所采用半水石膏,煤钎石作耐火填料,减少石膏型壳的收缩,降低开裂。钛及其合金是重要的宇航、石化用材料20 世纪70 年代末开始用熔模铸造生产钛合金铸件,我国是世界上五大熔模铸造钛合金生产国。《铸造》1979 年第2期刊登上海钢铁研究所采用丙烷在高温真空状态下裂解,在刚玉( 硅酸乙酯水解液型壳表面气相沉淀石墨,进行钛合金熔模铸造生产的工艺。北航材料研究所用树脂作粘结剂,石墨粉(砂)作耐火材料生产石墨型壳,在真空电 阻炉中焙烧,炭化树脂粘结剂,制得具有良好强度和透气性的型壳,生产钛合金增压叶片。沈阳铸造研究所在《铸造》1986年第3 发表文章,介绍采用ZTS-1 树脂与墨粉配成涂料,与石墨砂、乙醇配制覆膜砂,制作型壳,型壳经高温焙烧及真空处理生产钛合金铸件的工艺方法。《铸造》1987年 第7期发表李邦盛的文章,采用氧化锆陶瓷粉料, 锆溶胶作粘结剂,配制涂料,制备型壳,进行钛合金熔模铸造生产研究。

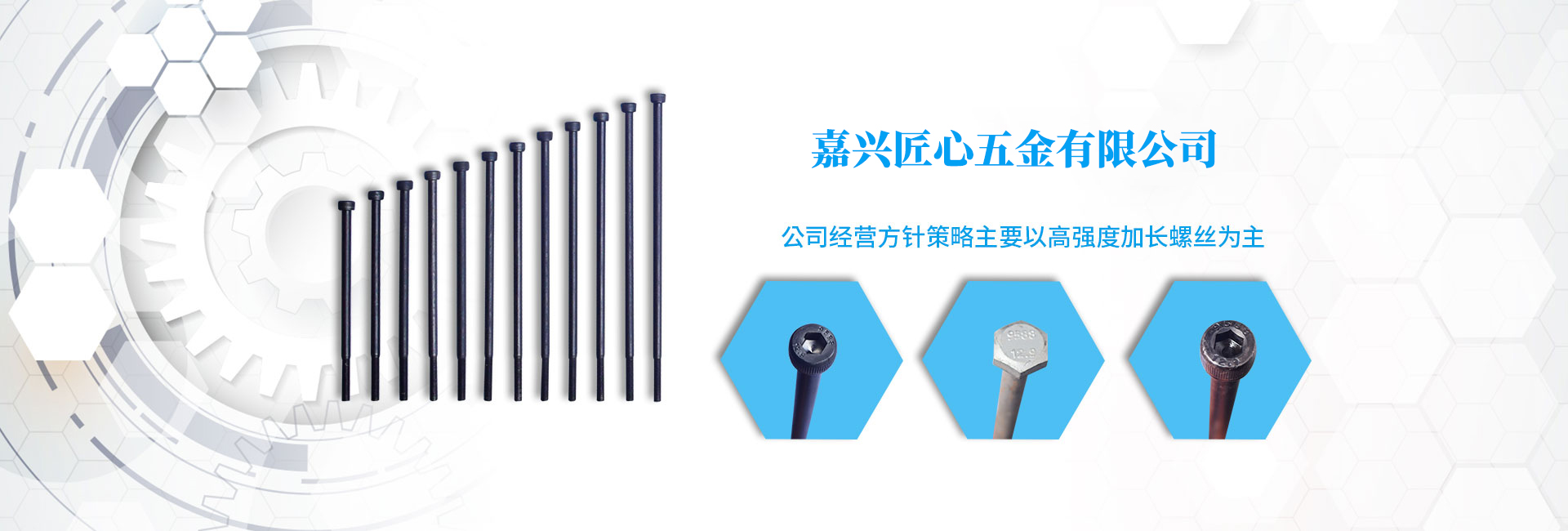

产品推荐

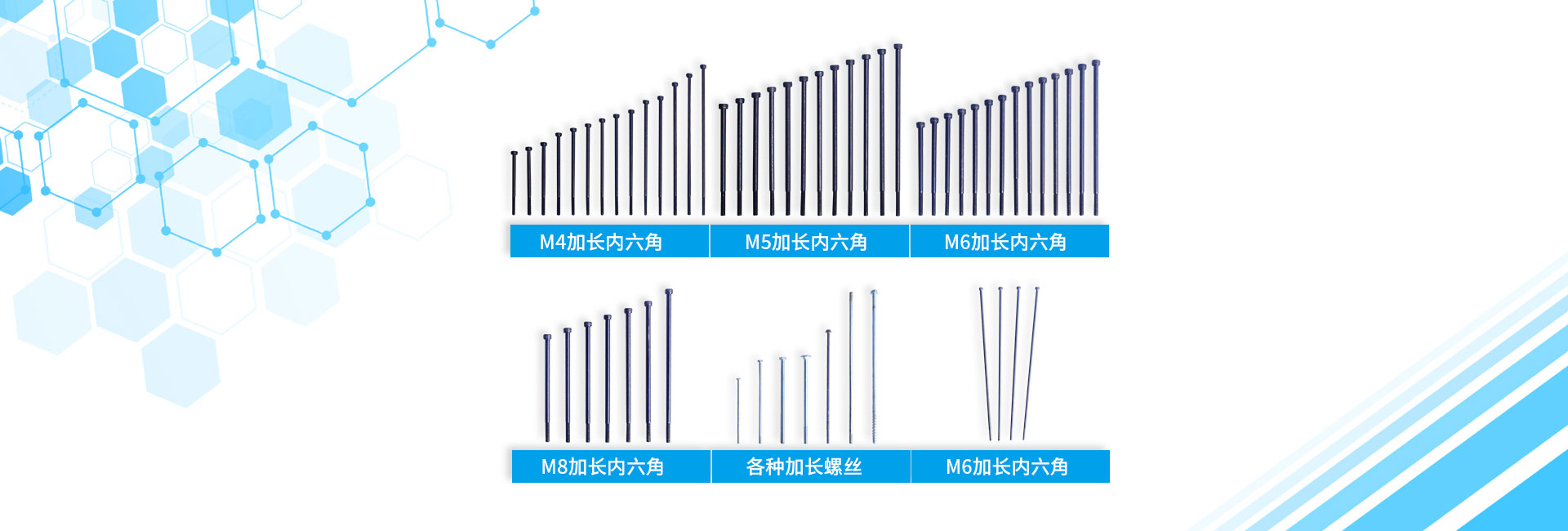

产品推荐